主流功率绕线电阻的生产过程

I. 简介

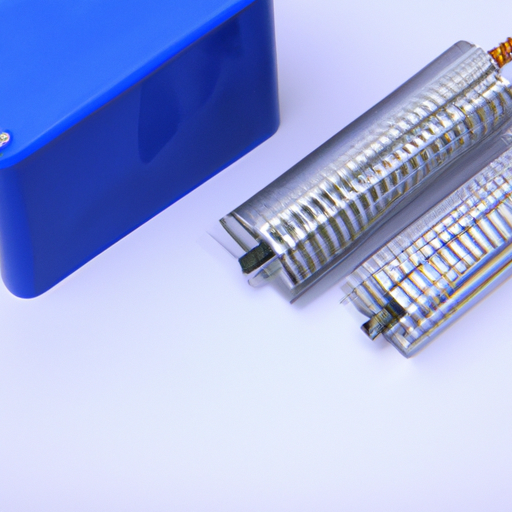

功率绕线电阻是各种电气应用中的关键组件,作为电力管理、能量耗散和电路保护的重要元素。这些电阻设计用于处理高功率,广泛应用于从汽车到电信的各个行业。了解这些电阻的生产过程对于工程师、制造商以及任何对电子领域感兴趣的人来说都是至关重要的。本文将深入探讨主流功率绕线电阻在生产过程中使用的材料、设计考虑因素以及详细步骤。

II. 功率绕线电阻中使用的材料

A. 电缆材料类型

在决定功率绕线电阻的性能和可靠性方面,选择导线材料至关重要。最常用的材料包括:

1. **镍铬合金**:因其优异的抗氧化性和高温稳定性而闻名,镍铬合金常用于高功率应用。它们提供稳定的电阻值,并能承受较大的热应力。

2. **铜镍合金**:这些合金具有良好的导电性和热性能,适用于效率至关重要的应用。它们通常用于低功率应用,但也能承受较大的负荷。

B. 绝缘材料

绝缘对于确保绕线电阻的安全和功能至关重要。最常用的绝缘材料包括:

1. **陶瓷**: 陶瓷材料因其高热阻和电绝缘性能而受到青睐。它们能承受高温而不退化,因此非常适合高功率应用。

2. **环氧树脂**: 这些树脂提供优异的电绝缘性和机械强度。它们通常与其他材料结合使用,以增强电阻的耐久性和性能。

C. 其他组件

除了电线和绝缘材料外,还有几个其他组件对于生产功率绕线电阻至关重要:

1. **端盖**: 这些组件用于固定电阻的两端,并提供连接电气端子的接点。

2. **散热片**:为了管理操作过程中产生的热量,散热片通常被集成到设计中。它们有助于将热量从电阻器散发出去,确保稳定的性能。

III. 设计考虑因素

A. 电阻值计算

电阻值是一个基本参数,必须根据应用要求进行计算。这涉及到确定所需的电流和电压水平,这将决定所需的电阻以实现所需的功耗。

B. 功率等级和热管理

功率额定值是另一个重要的考虑因素。它定义了电阻器在不过热的情况下可以承受的最大功率。有效的热管理策略,如使用散热片或选择适当的材料,对于确保电阻器在安全的温度范围内运行至关重要。

C. 物理尺寸和外形因素

电阻器的物理尺寸必须设计得能够适应应用中的约束条件。这包括对空间、安装选项和整体外形因素的考虑,这些因素会影响性能和集成到电子系统中的能力。

D. 公差和稳定性要求

公差是指允许的电阻值偏差。在精密应用中通常需要高稳定性的电阻器,这要求仔细选择材料和制造工艺,以确保性能的一致性。

IV. 生产流程

功率绕线电阻器的生产涉及几个关键步骤,每个步骤都对确保最终产品符合所需规格至关重要。

A. 线材准备

1. **线材尺寸和切割**:生产流程的第一步是准备线材。这包括根据计算出的电阻值和设计规格切割线材到所需长度。

2. **表面处理**:为了增强粘附性和改善电学性能,线材会进行表面处理。这可能包括清洁、涂层或其他过程,以确保最佳性能。

B. 绕线工艺

1. **绕线技术**:然后,使用各种技术将线绕到核心或基材上。绕线过程可以是手工进行,也可以使用自动化机械设备,这取决于生产规模。

2. **层叠和间距**:适当的层叠和间距对于达到所需的电阻值和确保有效的散热至关重要。这一步骤需要精确,以保持一致的性能。

C. 绝缘应用

1. **绝缘类型和方法**:绕线后,对电阻器施加绝缘。这可能涉及将绕好的电阻器浸入环氧树脂或应用陶瓷绝缘。绝缘方法的选择取决于所需的性能和应用要求。

2. **固化过程**:一旦绝缘材料被应用,就必须进行固化以获得所需的机械和电气性能。固化可能涉及热处理或化学过程,具体取决于所使用的材料。

D. 组装

1. **安装到基板上**:接着,绝缘电阻器被安装到基板上,这可能包括额外的组件,如散热片或端盖。这一步骤对于确保电阻器安全集成到最终产品中至关重要。

2. **集成额外组件**:在组装过程中集成额外的组件,如端子和连接器。这确保了电阻器可以轻松连接到电路中。

E. 测试与质量控制

1. **电气测试**:一旦组装完成,电阻器将进行严格的电气测试,以验证其性能。这包括测量电阻值、功率额定值,并确保它们符合规定的公差。

2. **热测试**:热测试是为了评估电阻器在负载条件下的性能。这有助于识别任何潜在的过热问题,并确保电阻器可以处理所需的功率等级。

3. **视觉检查**:最后进行一次视觉检查,以检查制造过程中是否存在任何缺陷或不一致。这一步骤对于维护质量标准至关重要。

V. 最终化和包装

A. 最终组装

通过所有测试后,电阻器将进行最终组装,这可能包括额外的防护涂层或标签。这确保了产品可以准备分发和使用。

B. 包装考虑因素

适当的包装对于在运输和搬运过程中保护电阻器至关重要。必须选择包装材料以防止损坏并确保电阻器在到达最终用户之前保持最佳状态。

C. 运输和分销

包装完成后,电阻器将准备进行运输和分销。这涉及协调物流以确保及时交付给客户并保持库存水平。

VI. 结论

主流功率绕线电阻的生产过程是一项复杂而细致的工作,需要仔细考虑材料、设计和制造技术。从线材准备到最终测试的每个步骤,都在确保最终产品的质量和可靠性方面发挥着关键作用。随着技术的不断发展,高性能电阻的需求只会不断增加,推动生产方法和材料的创新。质量控制在此行业中至关重要,确保每个电阻都满足现代电气应用的高标准要求。了解这一生产过程不仅突显了其中涉及的复杂性,而且还强调了这些组件在电气工程和技术更广泛背景中的重要性。

VII. 参考文献

- 电气工程学术期刊

- 电阻制造行业标准

- 功率绕线电阻制造商指南

本文全面概述了功率绕线电阻的生产过程,为制造这些关键组件的复杂性和考虑因素提供了宝贵见解。无论您是工程师、制造商还是仅仅是对此感兴趣的爱好者,了解这一过程都能增强您对推动我们现代世界的技术的欣赏。

主流功率绕线电阻的生产过程

I. 简介

功率绕线电阻是各种电气应用中的关键组件,作为电力管理、能量耗散和电路保护的重要元素。这些电阻设计用于处理高功率,广泛应用于从汽车到电信的各个行业。了解这些电阻的生产过程对于工程师、制造商以及任何对电子领域感兴趣的人来说都是至关重要的。本文将深入探讨主流功率绕线电阻在生产过程中使用的材料、设计考虑因素以及详细步骤。

II. 功率绕线电阻中使用的材料

A. 电缆材料类型

在决定功率绕线电阻的性能和可靠性方面,选择导线材料至关重要。最常用的材料包括:

1. **镍铬合金**:因其优异的抗氧化性和高温稳定性而闻名,镍铬合金常用于高功率应用。它们提供稳定的电阻值,并能承受较大的热应力。

2. **铜镍合金**:这些合金具有良好的导电性和热性能,适用于效率至关重要的应用。它们通常用于低功率应用,但也能承受较大的负荷。

B. 绝缘材料

绝缘对于确保绕线电阻的安全和功能至关重要。最常用的绝缘材料包括:

1. **陶瓷**: 陶瓷材料因其高热阻和电绝缘性能而受到青睐。它们能承受高温而不退化,因此非常适合高功率应用。

2. **环氧树脂**: 这些树脂提供优异的电绝缘性和机械强度。它们通常与其他材料结合使用,以增强电阻的耐久性和性能。

C. 其他组件

除了电线和绝缘材料外,还有几个其他组件对于生产功率绕线电阻至关重要:

1. **端盖**: 这些组件用于固定电阻的两端,并提供连接电气端子的接点。

2. **散热片**:为了管理操作过程中产生的热量,散热片通常被集成到设计中。它们有助于将热量从电阻器散发出去,确保稳定的性能。

III. 设计考虑因素

A. 电阻值计算

电阻值是一个基本参数,必须根据应用要求进行计算。这涉及到确定所需的电流和电压水平,这将决定所需的电阻以实现所需的功耗。

B. 功率等级和热管理

功率额定值是另一个重要的考虑因素。它定义了电阻器在不过热的情况下可以承受的最大功率。有效的热管理策略,如使用散热片或选择适当的材料,对于确保电阻器在安全的温度范围内运行至关重要。

C. 物理尺寸和外形因素

电阻器的物理尺寸必须设计得能够适应应用中的约束条件。这包括对空间、安装选项和整体外形因素的考虑,这些因素会影响性能和集成到电子系统中的能力。

D. 公差和稳定性要求

公差是指允许的电阻值偏差。在精密应用中通常需要高稳定性的电阻器,这要求仔细选择材料和制造工艺,以确保性能的一致性。

IV. 生产流程

功率绕线电阻器的生产涉及几个关键步骤,每个步骤都对确保最终产品符合所需规格至关重要。

A. 线材准备

1. **线材尺寸和切割**:生产流程的第一步是准备线材。这包括根据计算出的电阻值和设计规格切割线材到所需长度。

2. **表面处理**:为了增强粘附性和改善电学性能,线材会进行表面处理。这可能包括清洁、涂层或其他过程,以确保最佳性能。

B. 绕线工艺

1. **绕线技术**:然后,使用各种技术将线绕到核心或基材上。绕线过程可以是手工进行,也可以使用自动化机械设备,这取决于生产规模。

2. **层叠和间距**:适当的层叠和间距对于达到所需的电阻值和确保有效的散热至关重要。这一步骤需要精确,以保持一致的性能。

C. 绝缘应用

1. **绝缘类型和方法**:绕线后,对电阻器施加绝缘。这可能涉及将绕好的电阻器浸入环氧树脂或应用陶瓷绝缘。绝缘方法的选择取决于所需的性能和应用要求。

2. **固化过程**:一旦绝缘材料被应用,就必须进行固化以获得所需的机械和电气性能。固化可能涉及热处理或化学过程,具体取决于所使用的材料。

D. 组装

1. **安装到基板上**:接着,绝缘电阻器被安装到基板上,这可能包括额外的组件,如散热片或端盖。这一步骤对于确保电阻器安全集成到最终产品中至关重要。

2. **集成额外组件**:在组装过程中集成额外的组件,如端子和连接器。这确保了电阻器可以轻松连接到电路中。

E. 测试与质量控制

1. **电气测试**:一旦组装完成,电阻器将进行严格的电气测试,以验证其性能。这包括测量电阻值、功率额定值,并确保它们符合规定的公差。

2. **热测试**:热测试是为了评估电阻器在负载条件下的性能。这有助于识别任何潜在的过热问题,并确保电阻器可以处理所需的功率等级。

3. **视觉检查**:最后进行一次视觉检查,以检查制造过程中是否存在任何缺陷或不一致。这一步骤对于维护质量标准至关重要。

V. 最终化和包装

A. 最终组装

通过所有测试后,电阻器将进行最终组装,这可能包括额外的防护涂层或标签。这确保了产品可以准备分发和使用。

B. 包装考虑因素

适当的包装对于在运输和搬运过程中保护电阻器至关重要。必须选择包装材料以防止损坏并确保电阻器在到达最终用户之前保持最佳状态。

C. 运输和分销

包装完成后,电阻器将准备进行运输和分销。这涉及协调物流以确保及时交付给客户并保持库存水平。

VI. 结论

主流功率绕线电阻的生产过程是一项复杂而细致的工作,需要仔细考虑材料、设计和制造技术。从线材准备到最终测试的每个步骤,都在确保最终产品的质量和可靠性方面发挥着关键作用。随着技术的不断发展,高性能电阻的需求只会不断增加,推动生产方法和材料的创新。质量控制在此行业中至关重要,确保每个电阻都满足现代电气应用的高标准要求。了解这一生产过程不仅突显了其中涉及的复杂性,而且还强调了这些组件在电气工程和技术更广泛背景中的重要性。

VII. 参考文献

- 电气工程学术期刊

- 电阻制造行业标准

- 功率绕线电阻制造商指南

本文全面概述了功率绕线电阻的生产过程,为制造这些关键组件的复杂性和考虑因素提供了宝贵见解。无论您是工程师、制造商还是仅仅是对此感兴趣的爱好者,了解这一过程都能增强您对推动我们现代世界的技术的欣赏。